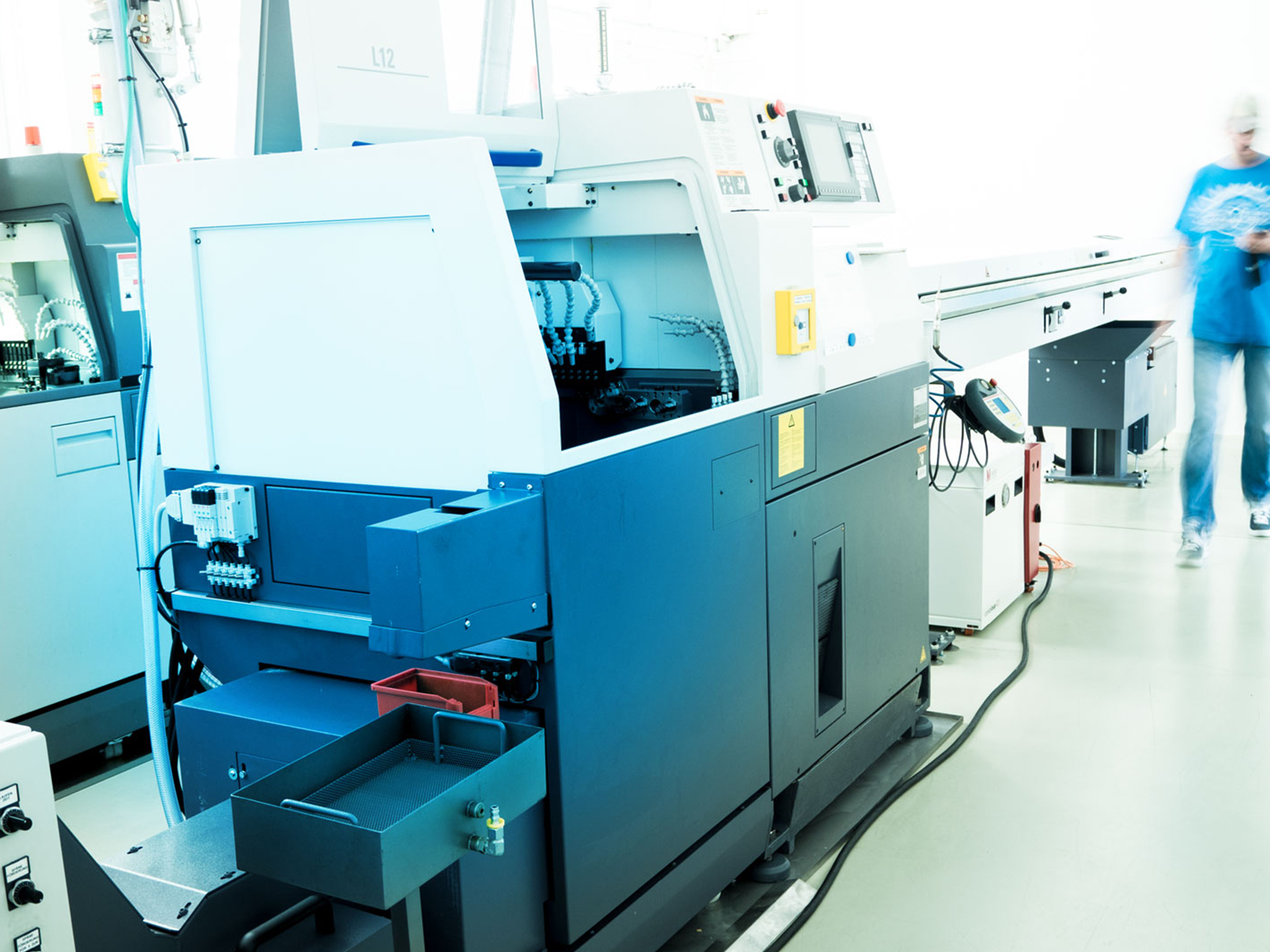

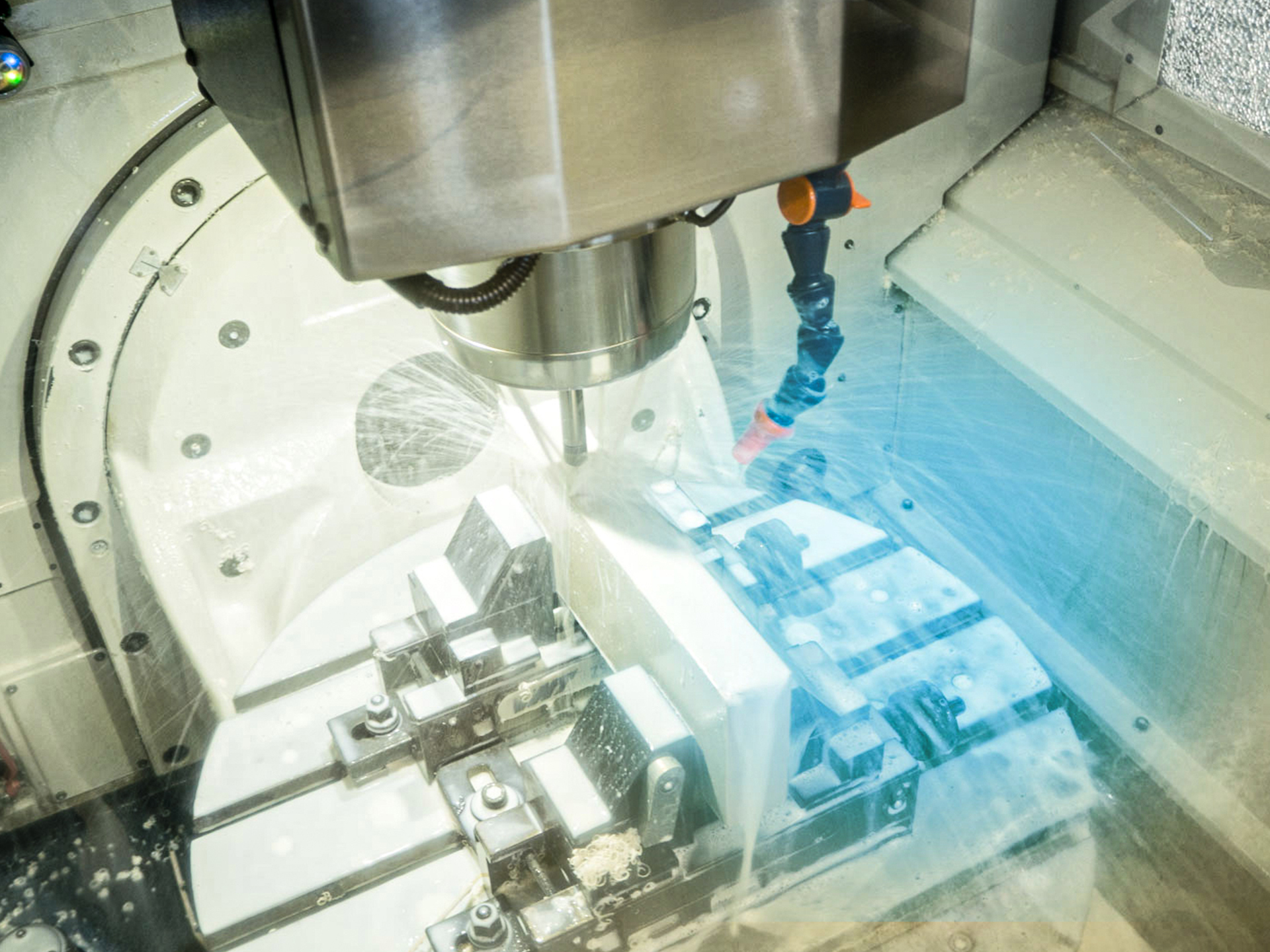

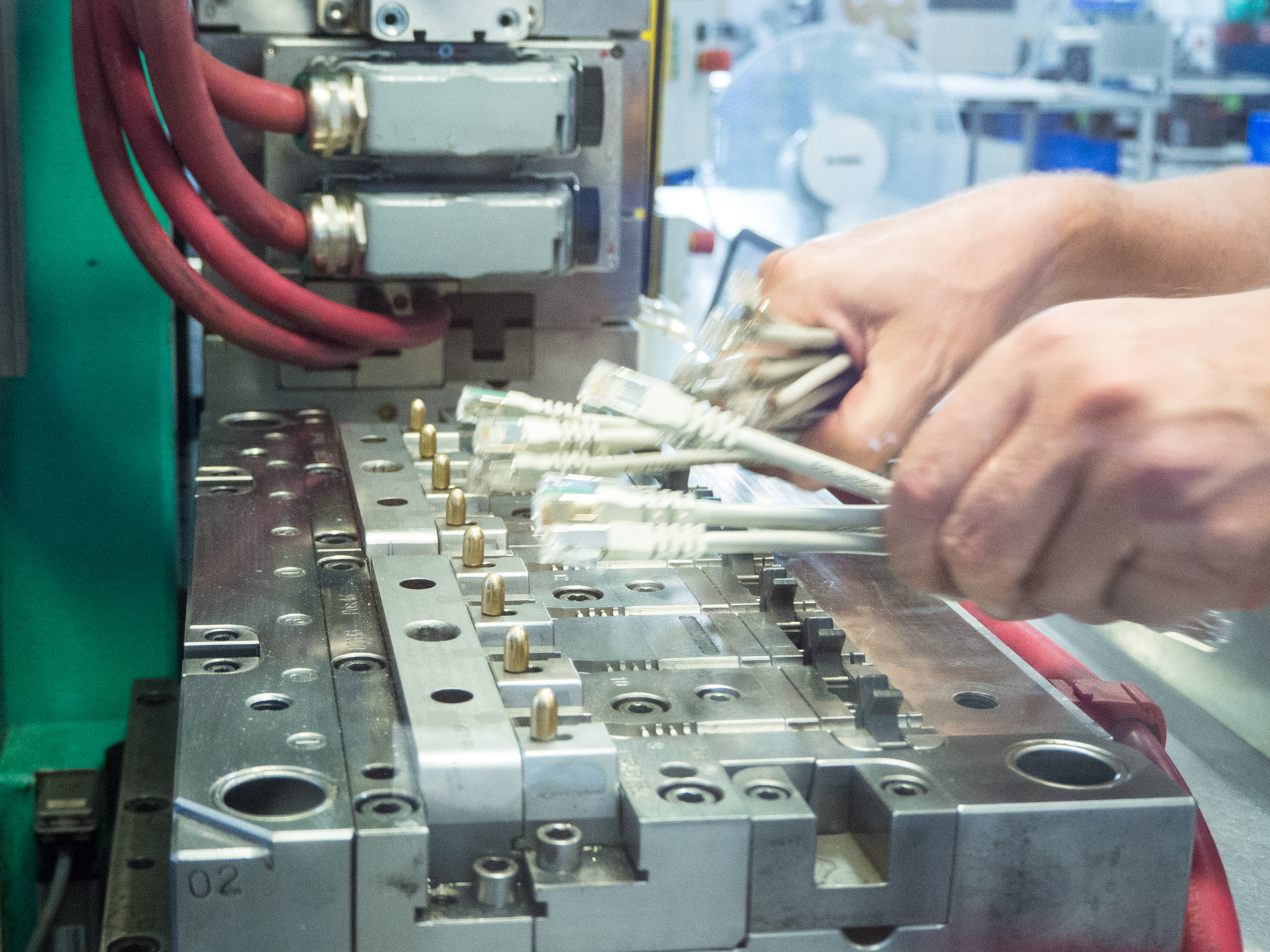

Für die Fertigung unserer Rundsteckverbinder und Testadapter an unserem Produktionsstandort Frankfurt (Oder) streben wir eine Fertigungstiefe von nahezu 100% an. Dabei setzen wir auf 100% Made in Germany, um unsere Kunden schnell und unabhängig von äußeren Einflüssen zuverlässig bedienen zu können.

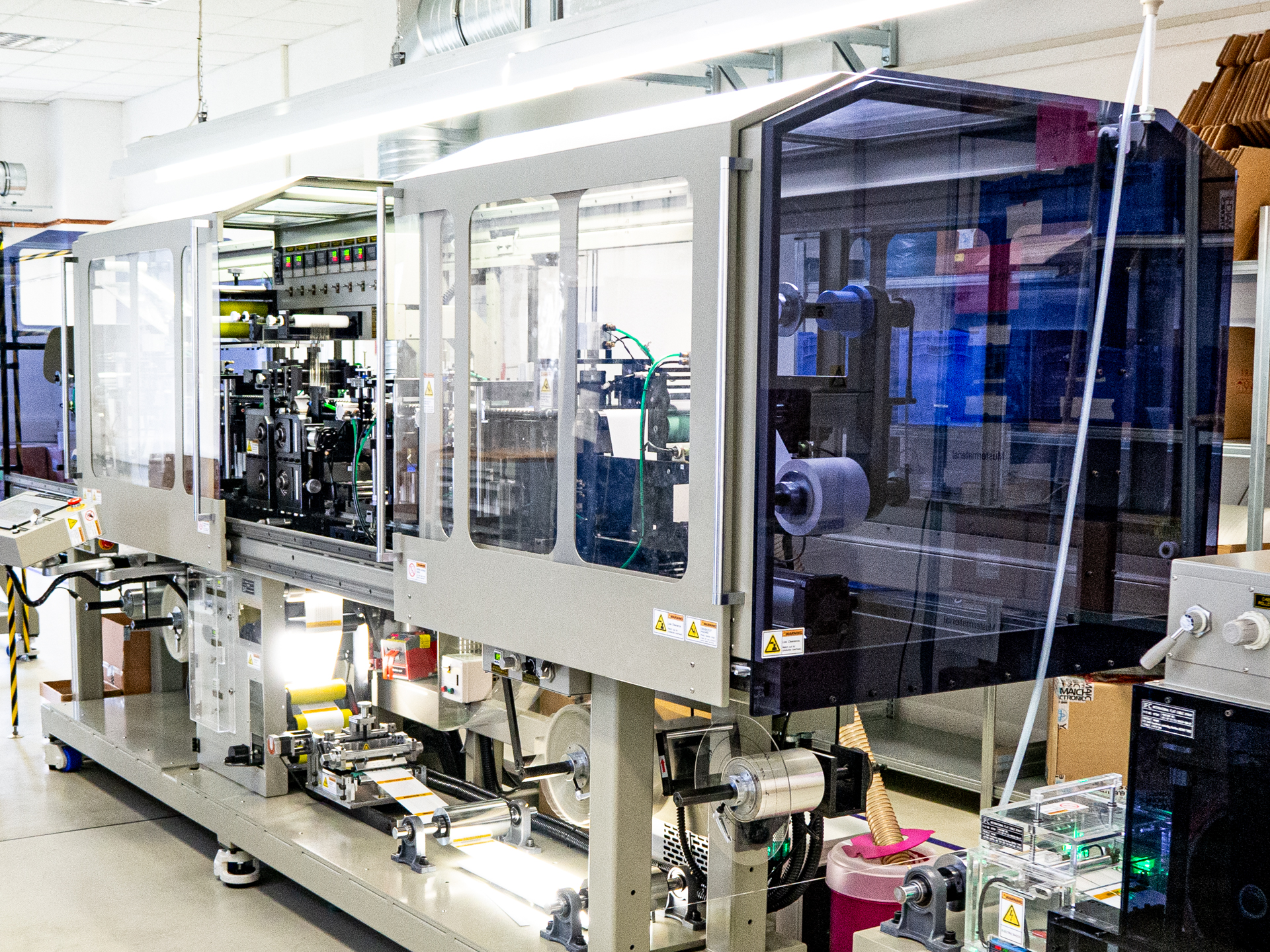

Logistik

Unsere Logistik mit dem neuen hochmodernen Lagerverwaltungssystem rundet unsere Leistungsfähigkeit in Frankfurt (Oder) ab. Auch hier setzen wir am Standort konsequent auf Technologie Made in Germany.